Individuelle Lösungen für Ihr Unternehmen

Lean Business Systems

Was ist Lean Business Systems

Um langfristig erfolgreich zu sein, stehen mittelständische Industrieunternehmen vielfältigen Herausforderungen gegenüber.

- Künftige Marktchancen und Kundenanforderungen herausfinden und verstehen.

- Innovative und margenträchtige Produkte entwickeln.

- Kostengünstig Teile bei kurzen Lieferzeiten beschaffen, ein Produkt fertigen und an den Kunden ausliefern.

- Hohe Qualität bei niedrigen Kosten gewährleisten.

- Gewinne langfristig sicherstellen.

- Mitarbeiterinnen und Mitarbeiter motivieren.

- Die Kundenzufriedenheit und somit die langfristige Existenz des Unternehmens sicherstellen.

Die Abteilungen eines Unternehmens verfolgen unterschiedliche Ziele, um die Herausforderungen zu meistern:

So möchte

So möchte

- der Vertrieb zum besten Preis verkaufen,

- das Engineering das technisch anspruchsvollste Produkt entwickeln,

- der Einkauf zu niedrigsten Kosten beschaffen,

- die Produktion schnell und unter hoher Auslastung produzieren,

- der Service eine 24/7-Präsenz anbieten und

- der Shareholder Geld verdienen.

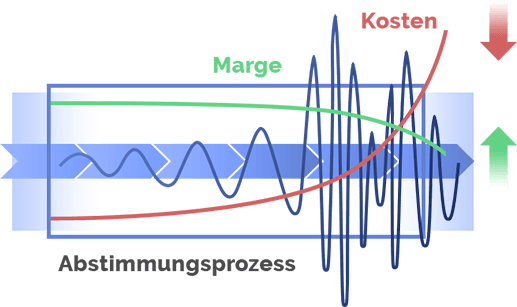

Oftmals aber widersprechen sich diese Ziele. Es kommt zu Abstimmungsproblemen, die sich wellenartig bis zum Kollaps eines Unternehmens aufschaukeln können - wenn nicht gezielt gegengesteuert wird.

Das Schwingungsmodell steht für Lean Business Systems. Es visualisiert, wie Probleme entstehen, welche Auswirkungen sie nach sich ziehen und wie sie vermieden werden können.

Lean Business Systems identifiziert die Ursachen und löst die Probleme.

Führung

Probleme in Unternehmen sind zu mehr als 80 % führungsbedingt, zu 15 % sind sie auf Fachkompetenzdefizite zurückzuführen und zu weniger als 5 % auf ungenügende Mitarbeitermotivation. Führung von Mitarbeiterinnen und Mitarbeitern ist herausfordernd, nicht direkt messbar, jedoch DER Schlüssel zum Erfolg eines Unternehmens.

Führung bedeutet bei Lean Business Systems:

- Führung soll nur diejenige Person übernehmen, die das auch will.

- Der beste Fachexperte ist meist nicht derjenige, der am besten führt.

- Die Motivation von Mitarbeiterinnen und Mitarbeitern ist intrinsisch bestimmt, Demotivation extrinsisch.

- Ein Team erfolgreich zu machen, heißt für den Leader herauszufinden, welche unterschiedlichen Motive jeder einzelne im Team besitzt. Diese müssen gezielt gefördert werden.

- Je mehr die Ziele des Einzelnen mit denen des Teams übereinstimmen, desto höher sind die Erfolgsaussichten.

- Das bedeutet auf der anderen Seite auch: unmotivierte Bremser und Underperformer zügig und konsequent aus dem Team nehmen.

- Wenige und einfache Führungstools verwenden. Zu diesen zählen Terminpläne, Aufgabenlisten, GuV, Prozesscharts, VSM (Value Stream Maps).

- Sich auf ZDF – Zahlen, Daten, Fakten - konzentrieren.

- Offen und klar kommunizieren.

- Die 5-W-Methode – warum, warum, warum, warum, warum - konsequent anwenden.

- Die Meinungen vieler einholen, als Verantwortlicher am Ende selbst entscheiden.

- Aufgaben und Verantwortlichkeiten klar zuordnen.

- Eindeutigkeit und Transparenz fördern.

- Fachaufgaben immer auf die Fachebene delegieren.

- Ausgewogene Teams nach Alter, Erfahrung, Geschlecht, Persönlichkeit zusammenstellen.

- Chancen geben sowie in der zweiten und dritten Führungsebene nach Talenten Ausschau halten.

- Wenn Experten intern in der Firma nicht zu finden sind, Experten von außen holen.

Der beste Weg zum gemeinsamen Erfolg ist es, gezielt positive Eigenschaften des Einzelnen zu fördern und herauszufinden, was ihn motiviert.

Gemba

Gemba kommt aus dem Japanischen und heißt soviel wie "Ort des Geschehens" oder Tatort. Es ist eine der Hauptsäulen der Lean Philosophie.

Gemba bedeutet, sich als Führungskraft ein eigenes Bild vor Ort zu machen, so genannte reality checks zu Gesagtem durchzuführen. Dies wird als Gemba Walk bezeichnet.

- Mit den Mitarbeiterinnen und Mitarbeitern sprechen, die den ersten Prozessschritt in einem Fertigungsablauf ausführen, also dem Mann an der Maschine, der Frau in der Montage.

- Sich Abläufe zeigen lassen, Prozesse abschreiten, Fragen stellen.

- Direkt Verantwortliche müssen bei einem Gemba Walk einbezogen werden.

- Vor Ort werden Aufgaben mit Zielterminen den Verantwortlichen zugeordnet und auf Lean Boards festgehalten.

- Bei Bedarf sind Experten mithinzuzuziehen. Aussagen sind auf Plausibilität zu prüfen.

Die Herausforderung ist es, Gemba Walks konsequent und regelmäßig anzuwenden. Dies sollte, wenn möglich, täglich der Fall sein. Durch regelmäßige Wiederholung erhält man mit der Zeit ein vollständiges Bild. Die Mitarbeiterinnen und Mitarbeiter fassen Vertrauen, weil sie sich ernst genommen fühlen. Hier hilft insbesondere die 5-W-Fagetechnik.

Redundanzen zu weiteren Besprechungen können manchmal nicht vermieden werden. Wesentlich ist, Ergebnisse, Ziele, Aufgaben, Verantwortlichkeiten auf Boards direkt vor Ort zu visualisieren. Gemba Walks sind nicht alleine auf die Fertigung beschränkt, sondern erzielen auch in indirekten Bereichen wie Einkauf, Disposition und Vertrieb eine hohe Wirkung.

Gemba Walks mildern direkt die Spitzen im Lean-Business-Schwingungsmodell, wie sie im Bereich Produktion sichtbar sind. Sie sind zunächst ein taktisches Instrument, um Tagesprobleme aufzunehmen und zu beseitigen. Als Nebenprodukt erhält man Hinweise auf eigentliche Grundursachen bzw. Root Causes von Problemen. Damit können diese gezielt angegangen werden. Somit werden Probleme nicht nur zur Seite geschoben, sondern gelöst.

Gemba Walks mildern direkt die Spitzen im Lean-Business-Schwingungsmodell, wie sie im Bereich Produktion sichtbar sind. Sie sind zunächst ein taktisches Instrument, um Tagesprobleme aufzunehmen und zu beseitigen. Als Nebenprodukt erhält man Hinweise auf eigentliche Grundursachen bzw. Root Causes von Problemen. Damit können diese gezielt angegangen werden. Somit werden Probleme nicht nur zur Seite geschoben, sondern gelöst.

Root Cause Analysis – Ursachenanalyse

Bei der Herangehensweise an Probleme wird in der Regel vom Problem direkt auf eine vermeintlich naheliegende Lösung geschlossen. Der Schritt Analyse wird übersprungen. Dies führt zu einem Try-and-error-Findungsprozess. Er beseitigt Symptome, lässt aber die Ursachen von Problemen und deren Lösung außer Acht.

Die Beseitigung von Symptomen führt schnell zu Ergebnissen. Diese sind in der Regel jedoch nicht von Dauer, sondern verzögern die eigentliche Problemlösung nur. Verschärft wird dies dadurch, dass der Zyklus Problem – Lösung immer und immer wieder durchlaufen wird. Das Ergebnis sind Projektverzögerungen ohne messbare Verbesserungen über einen langen Zeitraum hinweg.

Der Kern der Root Cause Analysis Methode besteht darin herauszufinden, welche ursächlichen Gründe hinter Problemen stecken. Kennt man diese, liegen die Lösungen meist auf der Hand. Zur Anwendung kommen hauptsächlich die DMAIC-Methode (define – measure – analyse – improve - control), die PDCA-Methode (plan – do – check - act) sowie die 5-W-Methode.

Die Root Cause Analysis startet dort, wo das Problem zuerst sichtbar ist. Von dort ist jeder Prozessschritt analytisch zum Anfang der Prozesskette abzuschreiten, bis man zum Ursprung des Problems gelangt. Dies kostet Geld und Zeit, ist jedoch der einzige Weg, ein Problem zu lösen.

Die Beseitigung von Symptomen führt schnell zu Ergebnissen. Diese sind in der Regel jedoch nicht von Dauer, sondern verzögern die eigentliche Problemlösung nur. Verschärft wird dies dadurch, dass der Zyklus Problem – Lösung immer und immer wieder durchlaufen wird. Das Ergebnis sind Projektverzögerungen ohne messbare Verbesserungen über einen langen Zeitraum hinweg.

Der Kern der Root Cause Analysis Methode besteht darin herauszufinden, welche ursächlichen Gründe hinter Problemen stecken. Kennt man diese, liegen die Lösungen meist auf der Hand. Zur Anwendung kommen hauptsächlich die DMAIC-Methode (define – measure – analyse – improve - control), die PDCA-Methode (plan – do – check - act) sowie die 5-W-Methode.

Die Root Cause Analysis startet dort, wo das Problem zuerst sichtbar ist. Von dort ist jeder Prozessschritt analytisch zum Anfang der Prozesskette abzuschreiten, bis man zum Ursprung des Problems gelangt. Dies kostet Geld und Zeit, ist jedoch der einzige Weg, ein Problem zu lösen.

Prozesse

Für Lean Business Systems steht der Kunde im Vordergrund.

Dieser hat i. d. R. zweimal mit dem Unternehmen Kontakt: am Anfang bei der Akquise und am Ende bei der Auslieferung eines Produktes. Zwischen Beauftragung und Zustellung an den Kunden liegt eine Kette von Arbeitsabfolgen oder Prozessschritten.

Unternehmen sind meist in Abteilungen organisiert. Jede hat einzelne Aufgaben und Ziele, die es zu optimieren gilt. Von Abteilung zu Abteilung widersprechen sich allerdings oftmals diese Aufgaben und Ziele.

Optimiert sich jede Abteilung nun ausschließlich nach seinen eigenen Zielen, führt dies zum optimalen Suboptimum: zum kleinsten gemeinsamen Nenner. Der Kunde verschwindet vollständig aus dem Blickfeld, da jeder auf die bestmögliche Performance seines eigenen Umfeldes fokussiert ist.

Lean Business Systems durchbricht diesen Kreislauf, indem es sich auf den Prozess anstatt die Einzelfunktion konzentriert. Das Endergebnis - das, was zum Schluss herauskommt - zählt und muss passen. Die Nivellierung und gleichzeitige Steigerung aller Performance-Indikatoren über den gesamten Prozess führen zum optimalen Ergebnis für den Kunden. Diese Aufgabe obliegt der Führung und wird von Lean Business Systems erfolgreich praktiziert und umgesetzt.

Dieser hat i. d. R. zweimal mit dem Unternehmen Kontakt: am Anfang bei der Akquise und am Ende bei der Auslieferung eines Produktes. Zwischen Beauftragung und Zustellung an den Kunden liegt eine Kette von Arbeitsabfolgen oder Prozessschritten.

Unternehmen sind meist in Abteilungen organisiert. Jede hat einzelne Aufgaben und Ziele, die es zu optimieren gilt. Von Abteilung zu Abteilung widersprechen sich allerdings oftmals diese Aufgaben und Ziele.

Optimiert sich jede Abteilung nun ausschließlich nach seinen eigenen Zielen, führt dies zum optimalen Suboptimum: zum kleinsten gemeinsamen Nenner. Der Kunde verschwindet vollständig aus dem Blickfeld, da jeder auf die bestmögliche Performance seines eigenen Umfeldes fokussiert ist.

Lean Business Systems durchbricht diesen Kreislauf, indem es sich auf den Prozess anstatt die Einzelfunktion konzentriert. Das Endergebnis - das, was zum Schluss herauskommt - zählt und muss passen. Die Nivellierung und gleichzeitige Steigerung aller Performance-Indikatoren über den gesamten Prozess führen zum optimalen Ergebnis für den Kunden. Diese Aufgabe obliegt der Führung und wird von Lean Business Systems erfolgreich praktiziert und umgesetzt.

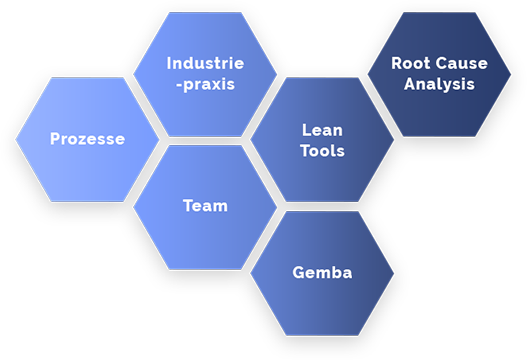

Lean Tools

Lean Business Systems wendet konsequent bekannte sowie selbst entwickelte, erfolgreich praxiserprobte Lean Tools an. Diese sind in einem Toolbaukasten zusammengefasst und werden bedarfsorientiert eingesetzt, um individuelle Lösungen zu erarbeiten.

Alle Werkzeuge, die zur Anwendung kommen werden, besitzen folgende gemeinsame Eigenschaften:

Alle Werkzeuge, die zur Anwendung kommen werden, besitzen folgende gemeinsame Eigenschaften:

- Einfach zu verstehen und schnell anzuwenden.

- Ergebnisorientiert nach € und Zeit.

- Setzen Kennzahlen zum Nachweis der Wirksamkeit ein.

- Sind strukturiert aufeinander aufbauend.

- Haben als Grundlage Ursache-Wirkungsprinzipien entlang von Prozessen.

- Konzentrieren sich auf die wesentlichen Themen, die es zu lösen gilt.

- Schaffen Transparenz durch Visualisierung: Nutzung von White-Boards, Stand-Up-Meetings, Action Listen, Graphiken und Verläufen.

Regelmäßige Reviews und Reportings mit Abweichungsanalysen zeigen den aktuellen Status auf. Die Schlüsselfaktoren zur erfolgreichen Anwendung von Lean Tools sind:

- Teams motivierter, in die Problemlösung vollständig einbezogene Mitarbeiterinnen und Mitarbeiter,

- eine regelmäßige hochfrequente Anwendung der Werkzeuge bevorzugt on shop floor sowie

- die klare, transparente Darstellung von Aufgaben, Verantwortlichkeiten, Zielen und Ergebnissen.